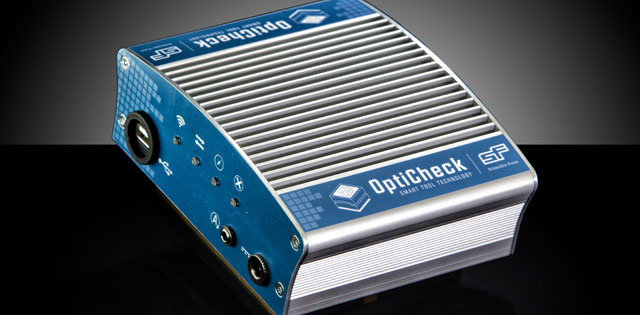

Smart-Tool Technology OPTICHECK®

Die von Schneider Form entwickelte Hard- und Software OptiCheck® erlaubt erstmals eine hochgenaue Echtzeitaufzeichnung der Werkzeugbewegungen während des Spritzzyklus. So können beispielsweise Werkzeugatmung und Schieberbewegung während der einzelnen Vorgänge mit einem Weg-Meßsystem erfasst und graphisch ausgewertet werden. Das erlaubt zielgerichtetes Gegensteuern durch Spritzparameter mit unmittelbarem Feedback oder eben Maßnahmen am Werkzeug im auf- oder abgespannten Zustand.

Sensoren können an nahezu jeder Stelle des Werkzeugs platziert werden und sind für eine robuste Produktionsumgebung ausgelegt, d.h. völlig wartungsfrei. Eine Reihe unserer Kunden setzt OptiCheck® bereits bei der Bestimmung der optimalen Prozessparameter ein. Weitere Ansätze liegen in der Steuerung von Heißkanalsystemen über die Werkzeugatmung, um optische Mängel, wie z.B. Drucklinien, zu beseitigen.

Die Schneider Form GmbH ist ein Fullservice-Anbieter im Zentrum der deutschen Automobilindustrie. Dabei stehen Spritzgießformen im Ein- und Mehrkomponentenbereich im Vordergrund, die im Technikum auf Maschinen bis 4.000 t Zuhaltekraft validiert werden. Hierbei kann die Firma auf eine knapp 60jährige Expertise zurückgreifen, die es ihr ermöglicht, Großprojekte mit bis zu 50 Werkzeugen an den Standorten der internationalen Automobilindustrie zu installieren. Der Fachkräftemangel an vielen neuen Produktionsstandorten hat SF dazu bewegt, sich mit dem Werkzeug im Spritzgießprozess noch intensiver zu beschäftigen. OptiCheck ist eine logische Erweiterung des Portfolios von SF, da es dem Kunden einzigartige Vorteile bei der Qualitätssicherung sowie bei der Werkzeug- und Prozessüberwachung verschafft. SF sichert dadurch nicht nur die Unversehrtheit seiner Werkzeuge, sondern auch Wettbewerbsvorteile gegenüber der erstarkenden Konkurrenz aus Niedriglohnländern.

Welche Industrie 4.0-Lösung wurde umgesetzt?

Für die Schneider Form GmbH und natürlich auch im Interesse aller Formenbauer und Anwender ist es den Verschleiß der Spritzgießwerkzeuge so gering wie möglich zu halten um Schäden zu vermeiden und die Produktions-Verfügbarkeit zu steigern. Im Werkzeug werden hierfür Sensoren platziert, die während des Produktionsvorganges, die Relativbewegung der Werkzeughälften zueinander in Echtzeit messen. Die Sensorinformationen werden via WLan kabellos an ein Notebook oder Tablet-Pc versendet. Anhand der Messwerte können Werkzeugverschleiß, Bewegungen und Auswirkungen auf die Bauteilqualität unmittelbar ausgewertet und aufgrund der hohen Auflösung exakt identifiziert werden. Durch die Echtzeitdokumentation lassen sich nicht nur unmittelbare und nachhaltige Maßnahmen am SPGW durchführen, sondern vor allem die Spritzparameter optimieren. Wurden die, per OptiCheck aufgezeichneten Werte abgespeichert, kann nach einem Maschinenwechsel innerhalb kurzer Zeit der bereits erreichte Qualitätsstandard reproduziert werden.

Welche Vorteile gibt es im Vergleich zum herkömmlichen Ansatz?

Der Markt sieht den Einsatz von Innendrucksensoren vor. Jedoch lässt sich anhand des ausgegebenen Innendruckwertes kein direkter Rückschluss auf den WZ-Verschleiß sowie andere Parameter ziehen. Die Umsetzung der Sensorinformation ist für den Anwender schwierig bis gar nicht möglich. Hierfür ist viel Erfahrung oder eine höhere Ausbildung nötig. Üblicherweise sind die Bediener an der SGM angelernte Fachkräfte. Weiterhin müssen die Innendrucksensoren üblicherweise mit Verstärkern, die direkt an der SGM verbaut sind, verbunden werden. Dies wird jedoch, aufgrund negativer Auswirkung auf die Rüstzeit und in Verbindung mit oben genannter Interpretationsproblematik nicht durchgeführt.

Vorteile:

- Sensoren günstiger (>30%)

- Intuitive Bedienung – kein Fachpersonal nötig

- Robuste Sensortechnik

- Echtzeitanzeige

- Leicht verständliche Messwerte

- Aufzeichnung über kompletten Produktionsprozess möglich

- Kabellose Übertragung

Welchen Nutzen hat der Kunde?

Der Kunde profitiert zunächst von der einfachen Bedienung des OptiCheck-Systems. Die Hard- und Software wurde so konzipiert, dass der Anwender intuitiv damit arbeiten kann. Bei den Ausgabewerten handelt es sich um leicht verständliche Messwerte die es dem Anwender auf Shopfloor-Ebene ermöglicht unmittelbare Maßnahmen abzuleiten.

Nutzen:

- Günstige Anschaffung

- Kompensation Fachkräftemangel

- Reduktion Werkzeugverschleiß

- höhere Standzeit SPGW

- gleichbleibende Bauteilqualität über längere Zeiträume

- Reduktion der Anlaufkosten der SPGW

- Nachträgliche Auswertung von Produktionszeiträumen

- Reduktion Produktionskosten

Referenz: