Präzisionswerkzeuge von OSG liefern beim Tieflochbohren und Schlichten die besten Ergebnisse

Bei Werkzeugen für das Fräsen, Bohren und Gewindeschneiden setzte man bei der Schneider Form GmbH in der Vergangenheit ausschließlich auf Premium-Hersteller. So hatte man entsprechende Standzeiten und die notwenige Prozesssicherheit. Beim Tieflochbohren allerdings kam es bei Querbohrungen für Kühlkanäle zu Problemen. Und beim Fräsen bzw. dem Schlichten sahen die Verantwortlichen bei den Standzeiten noch Handlungsbedarf. Getestet wurden deshalb der Tieflochbohrer ADO und der dreischneidige Kugelfräser EPE DBT von OSG.

Werkzeuge testen am konkreten Anwendungsfall

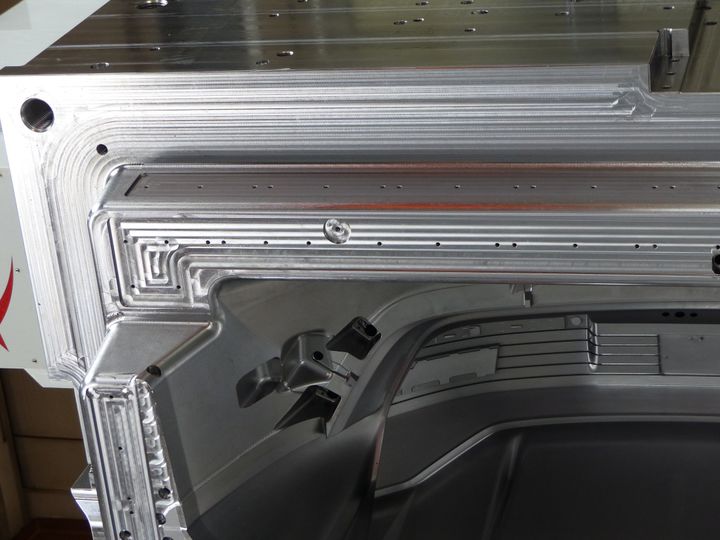

Beim Fräsen bzw. Schlichten hatte Schneider Form bereits unterschiedliche Hersteller getestet, um die Prozesssicherheit zu erhöhen und die Standzeiten zu verlängern. Konkret geht es um das Fräsen von Matrizen aus einem Werkzeugstahl 1.2738 mit HRC 35 und 1.2343 mit HRC 42 bis 46. Bei diesen Werkstücken, deren Programme zwischen 20 und 30 Stunden laufen, war Roman Weng, verantwortlich für die mechanische Fertigung bei Schneider Form, wichtig, dass die Prozesssicherheit gesteigert werden konnte: „Es geht hier überwiegend um Sichtteile (Außenhaut), die im Anschluss poliert werden. Bislang haben wir hier pro Matrize zwei bis drei Fräser verschlissen, das war einfach zu viel. Außerdem sind wir kontinuierlich auf der Suche nach mehr Prozesssicherheit und langen Standzeiten. Deshalb haben wir mit Werkzeugen unterschiedlicher Hersteller, aber immer mit den gleichen Schnittparametern zahlreiche Tests gefahren. Unter anderem auch mit dem dreischneidigen Kugelfräser PHX von OSG.“

Gleiche Parameter deshalb, weil die Bearbeitung über das CAM-System aufgebaut ist und es so einfach wird, Werkzeuge auszutauschen. Die ersten Tests mit dem dreischneidigen Kugelfräser PHX startete man Ende 2016 – die Ergebnisse waren zunächst „nur“ vielversprechend.

Speziell für Schneider Form entwickelt: der Kugelfräser EPE DBT

Die Qualität der Fräsergebnisse waren mit der des bisher einsetzten Fräswerkzeugs vergleichbar, die Standzeiten allerdings deutlich besser. Das aber reichte Schneider Form noch nicht: auch die Länge der Fräser sollte reduziert werden. Für diese spezielle Anwendung entstand der Fräser „EPE-DBT“, der in Anlehnung an den „PHX“ von OSG entwickelt und produziert wird. Bereits im Frühjahr 2017 konnten mit dem EPE-DBT Versuche gefahren werden. Er erreichte die Standzeiten des OSG Kugelfräsers PHX zu 80 Prozent, das reichte nicht aus. Daraufhin wählte OSG für den EPE-DBT eine andere Beschichtung. Das Ergebnis: bei Drehzahlen von 5.800 bis 7.000 min-1 und einem Vorschub von 3.800 mm/min erreichte man eine Standzeit von 38 Stunden. Dank dieser Steigerung benötigt Schneider Form nur noch ein bis zwei Fräser.

Beim Tieflochbohren setzte sich der ADO durch

Beeindruckt von diesen Ergebnissen startete Roman Weng weitere Tests mit OSG-Werkzeugen für einen besonderen Problemfall: komplexe Kühlkanalbohrungen bis 30 x D. Die Herausforderungen dabei waren nicht nur die unterschiedlichen Winkel und der Versatz zueinander, sondern auch, dass es zu Überbohrungen kommt. Für diesen Test entwickelte Schneider Form deshalb eigens ein Versuchswerkstück, an dem sich alle Werkzeughersteller messen lassen müssen. Der neue Tieflochbohrer ADO, mit der EgiAs-Beschichtung bestand diesen Test mit Bravour. Mit dieser Beschichtung ist es OSG gelungen, bei einer Schichtdicke von 3 µm deutlich mehr Layer einzubringen. Dadurch erzielt OSG eine messbar höhere Verschleißfestigkeit.

Neben der Nanobeschichtung arbeitete OSG auch an der Schneidengeometrie. Allein die Verschleißfestigkeit war es für Roman Weng aber nicht, die ihn vom ADO überzeugten: „Eine solche Matrize hat bis zu 100 Gewinde. Da geht es auch um Zeit. Wir sind bei den Kernlöchern mit dem ADO (HRC 35) Schnittgeschwindigkeiten zwischen 50 bis 70 m/min und einen Vorschub von 2,5 Prozent vom Durchmesser gefahren. Das hat einwandfrei funktioniert. Deshalb haben wir komplett, von Durchmesser sechs bis zwölf, vom Tiefloch bis Kernloch auf den ADO umgestellt. Auch die kurzen Lieferzeiten von OSG sind für uns von enormer Bedeutung.“

Schließlich stellte Schneider auch noch beim Gewindebohren auf OSG-Werkzeuge um

Eine komplette Umstellung fand im Anschluss auch beim Gewindebohren auf die A-Serie von OSG statt. Hier waren es ebenfalls die längeren Standzeiten und die Zeiteinsparung bei 100 Gewinden M 8 pro Matrize ausschlaggebend. Außerdem bevorzugt man es bei Schneider Form, alle Werkzeuge aus einer Hand zu erhalten.